“工业大脑”助力光伏产业升级——光伏粘棒车间智能化升级

时间:2021-02-20 来源:上海赛摩 阅读:3689次

光伏产业是环保无污染的新兴产业,河南洛阳硅产业基地已聚集10余家规模以上硅材料及光伏产业企业,形成了多晶硅—单晶硅—太阳能用硅片—太阳能电池及组件的较为完整的硅材料产业链,正在崛起的光伏产业集群,成为洛阳的新名片。

*特斯光伏电力(洛阳)有限公司是*特斯(中国)投资有限公司在河南洛阳的子公司,洛阳公司专注于太阳能电池组件、太阳能电池片、太阳能硅片的设计和生产。

2018年洛阳公司投资2.5亿元,建设一条5GW金刚线硅片切割智能制造生产线,项目建成后,公司的智能化、信息化、数字化水平提升,内生动力迅猛增加,利润同比增长超140%,至此河南洛阳光伏产业顺利实现转型升级。

在这个项目中,赛摩智能参与了“*特斯洛阳切片项目硅棒自动化粘棒与固化智能产线合作项目”,承担了硅棒的智能检测、存储、挑选、匹配、粘合、固化等智能化产线改造。

智能粘棒与固化生产线生产流程

流程一:智能检测

通过硅石和焦炭在电炉中化学合成的高纯硅,由于化学合成过程的不可控性,每一块硅棒都具有独特的物理特性。智能检测系统通过三维激光扫描技术,对每一块硅棒的尺寸、重量、形状、电阻率、表面平整度等特性进行激光扫描,并建立产品参数数据库,同时剔除不合格品。

智能检测产线实现了高效率、高精准度、全数据、零差错、零人工的智能检测过程。

流程二:智能存储

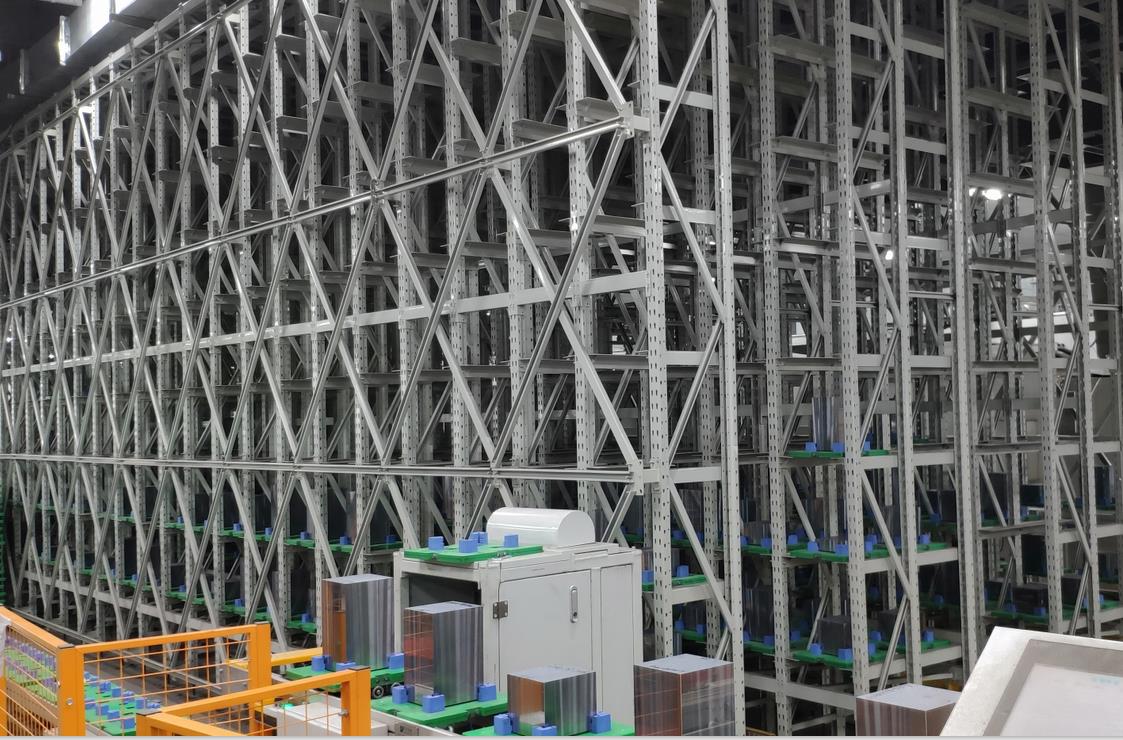

检测完成的合格品被放置在一个个特制的托盘中,并附上唯一的身份标识:包含尺寸、重量、电阻率等信息。成千上万块硅棒带着他们的唯一身份证静置在智能立体仓库中,等待下一步的挑选组合。

流程三:智能“工业大脑”

因受切片设备的限制,切片的硅棒尺寸要控制在690mm,因此如何挑选三块能够拼接成690mm的硅棒,成为切片前最关键的一环。

智能改造前完全是靠人工挑选组合,耗用了大量的人力和时间。改造后,系统通过事先采集的产品属性数据,通过高速、极优运算,自动挑选匹配三件长度组合在690mm的硅棒,从智库中调出,送到下一道粘合固化工序。

这一工作流的智能化改造,充分发挥了大数据运算的优势,同时也是这个项目的核心技术点,解决了长期以来费时费工,匹配难以精准化的难题。

流程四:智能粘合固化

精准匹配的三件硅棒自动组成一组,被送到自动化粘合固化生产线,进行切片前的最后一道工序。

自动化生产线从硅片的分拣、供料、涂胶、粘棒、固化等生产过程均采用全自动机器人产线,实现精准控制,确保产品拼缝间隙,减少人为因素影响,提高产品质量稳定性。

光伏产业发展的核心问题就是降低成本,使之成为优于传统化石能源发电的新兴能源形式,降低硅片生产成本是其中重要的方式之一。洛阳*特斯智能工厂改造,快速推进“快切化”、“细线化”、“省线化”、“薄片化”的技术能力,在效率和产能成倍提高的同时,也使硅片成本大幅下降,从每片4.7元下降至1.9元,打造成为光伏行业全产业链产品生产示范基地。