FAS系统赋能工业企业数字化——江淮汽车数字工厂项目

时间:2021-01-13 来源:上海赛摩 阅读:4551次

安徽江淮汽车集团股份有限公司,是一家集全系列商用车、乘用车及动力总成等研产销和服务于一体的“先进节能汽车与新能源汽车并举的综合型汽车企业集团”,中国500强企业。

一、项目背景

江淮集团于2017年1月启动合肥市肥西县新港汽车基地骏铃、帅铃、客车底盘、专用载货车底盘智能生产车间项目,项目周期三年。赛摩智能公司负责“江淮汽车新港基地FAS(工厂自动化)系统项目”建设。

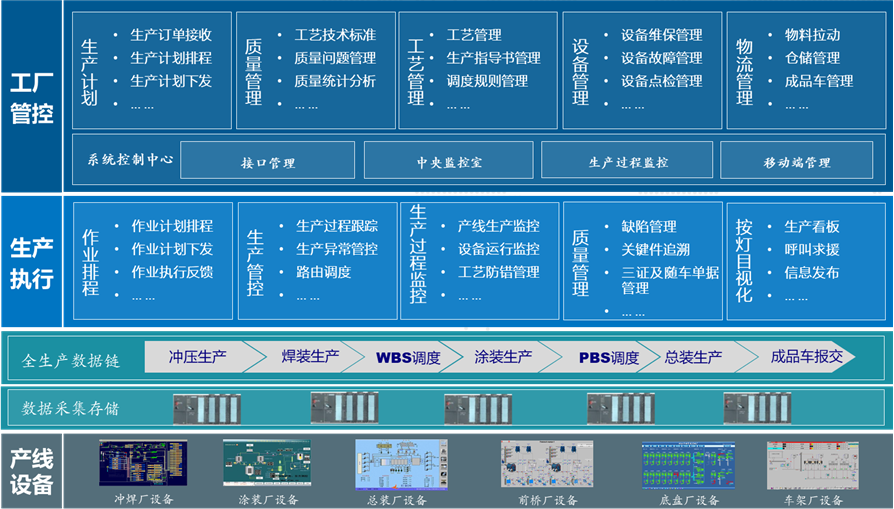

项目包括高端及纯电动轻卡基地轻卡生产线及零部件生产线产品全周期生产控制及管理、设备监控、数据采集、质量防错系统等功能,包含骏铃、帅铃冲、焊、涂、总四大工艺、底盘装配线及前桥、车架零部件生产线。

江淮汽车新港基地FAS系统功能架构图

二、系统目标

1.全面提高企业生产制造管理水平

全面实现总装车间生产控制与物流系统的整合,通过一套平台可实现生产、计划、物料、质量等各个部门的协同运作, 达到当前国内的先进汽车生产企业现场管理水平。

2.支撑多平台多车型混线生产

系统将通过生产计划(订单)管理、车辆实时跟踪、质量管理及设备管理等一系列子功能,可完全满足多车型多平台的生产和零部件配送的要求。

3.全面降低企业生产制造成本

系统将通过与ERP、各设备的接口与信息整合,可实现真正的生产计划、整车订单跟踪,从而可以最小化整车库存,进而实现更多的零部件实时供货。

4.保证生产制造和产品的标准化

系统将负责长期存储整车生产过程中的订单信息、质量数据、物料数据、生产数据和关键件的信息,并形成整车档案长期保存。满足国家汽车召回制度,并为产品出口到其它国家提供标准化整车信息的保证。

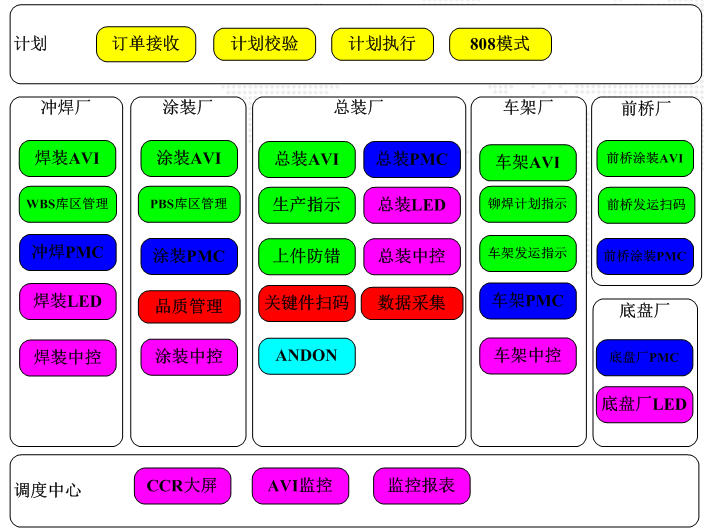

江淮汽车新港基地FAS系统功能分布

三、项目实施效果

1.交货期可视化

FAS对生产过程的管控,使江淮的交货期更加透明,终端客户可以通过系统看到生产进度,并清楚地知道他的车什么时候可以交货。

2.物流标准化和指标化

持续改进物流KPI指标(物流路径、仓位占用率、库存周转率等),逐步将原材料物流水平提高,既满足柔性生产的需要,还能够降低库存,提高库存周转率,减少库存资金占用。

3.成本透明化

FAS打开了成本的黑匣子,使制造成本可以准确定义,到底是由哪些部分组成的,每年的制造成本有多少;如何降低成本,从哪些方面降低成本,都有据可循。

4.生产模式发生变化

从推式生产变为拉式生产。制造过程监控,根据实际生产进度,拉动物料需求,实现车间配料准时化、生产准时化。

5.质量检验与零部件入库及制造过程衔接

系统覆盖了企业内的外购零部件检验过程及各车间生产制造过程检验,形成整车完整的质量档案,实现整车质量追溯,为江淮汽车股份有限公司整车召回政策实施提供信息化支撑。

6.精准高效排产

企业实施部署排产后,将提高企业的运行效率、产能和资源的利用率、降低资源的废品率和库存的成本、提升企业准时交货和服务质量等级。

四、项目现场使用展示

检测合格率分析曲线

生产日计划进度展示图

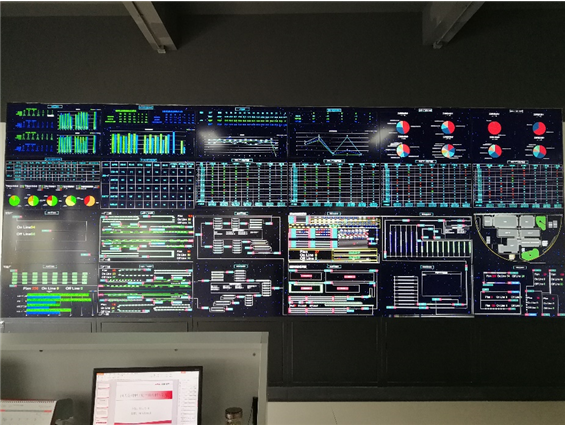

系统中央监控室

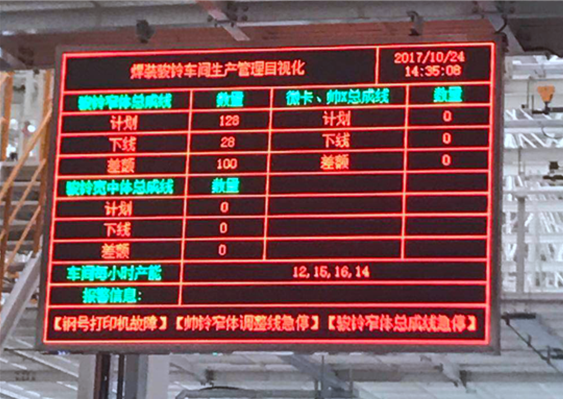

焊装车间生产大屏

涂装品质问题移动终端录入

赛摩江淮汽车新港基地FAS系统项目已全面实施,实现了新港基地人机之间的互动、人和生产线之间的互动,生产线的主动性和自我调节能力也空前增强。至此江淮新港基地成为了4.0工业革命的行业领先者。